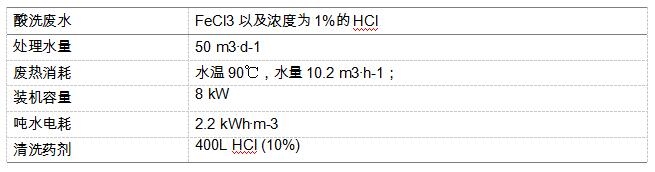

LEMON 膜蒸馏技术在酸洗废水处理中的应用

一、行业背景

工业生产中为了使金属保持清洁往往会采用酸洗的方法,酸洗的做法一般都是在金属加工前用硫酸、盐酸、氢氟酸、硝酸、磷酸等,或将它们根据不同比例混合成的酸,对金属表面边加温边对其进行清洗,从而达到除去附着在金属表面上的氧化物的目的。我们对金属进行酸洗之后,从酸洗液中提取出的金属材料表面仍然会附着有残留的酸洗液,为了使其更干净,必须用水冲洗,在这个冲洗过程中排除的冲洗水即为酸洗废水。

钢铁酸洗一般会用到硫酸或者盐酸,废液中主要成分是硫酸铁或者氯化铁,由于工艺方法的改进,目前酸洗废液中具有二价铁离子浓度高,氢离子浓度高、温度高等特点,已被各国作为危险废物进行管理。而对于铝镁合金等金属的酸洗往往会用到盐酸、磷酸、硝酸按一定比例混合的酸进行酸洗,酸洗废水中含氮磷较高,一般要经过处理后才能排放。

对于废酸,人们首先关心的排放标准是pH,此外还有可溶性固体总量、色度和悬浮物总量等均应达到排放标准。铁的污染和酸污染是需要引起注意的,铁对排水净化工程中的微生物有毒性作用,进入生物滤池的污水含铁浓度不宜超过5 000μg·L-1。在我国,工业废水排入城镇排水管道的水质要求,污水中抑制生物处理的有害物质允许浓度、限制铁的浓度在100mg·L-1以下。

二、 应用案例分析

1、高腐蚀性酸洗废水浓缩回收项目

山东某金属加工企业,在生产过程中,每年产生低浓度(18~22%)氯化亚铁酸洗废水约20 000m3,环保压力极大。如采用石灰中和法处理,每年药剂费用非常高,不仅不能回收氯化亚铁,还会产生大量不溶性残渣。采用LEMON®膜蒸馏系统处理酸洗废水,在节省大量药剂费用的同时,处理后的氯化亚铁溶液可达到38%浓度以上,结合三氯化铁转化系统,可以得到38%浓度的三氯化铁溶液,最终以污水处理絮凝剂的形式对外销售,每年可为企业创造360万元的收入。

项目规模为50m3·d-1,采用四效LEMON®膜蒸馏系统,酸洗废水进水TDS为18~22%,浓缩液TDS 38~42%。系统采用厂区镀锌车间的90℃废水作为热源,处理酸洗废水吨水运行成本仅为2元钱。

该项目的意义:

国内首套基于膜蒸馏技术的工程化应用;

解决了FeCl3在酸性条件下腐蚀蒸发装置的难题;

解决了FeCl3在高温下水解的难题;

开发了废酸/危险废物资源化利用的渠道;

解决了环保问题,并为企业带来了巨大的收益。

2、含氮磷酸洗废水浓缩减量项目

江苏某铝镁合金生产加工企业,主要产品以汽车、摩托、电动车等零部件加工生产为主。在生产过程中会使用到盐酸、磷酸、硝酸的混合酸,低浓度废酸及酸洗废水处理一直是困扰企业发展的重大问题。国家对氮磷排放标准一再提标,企业每年的处理费用逐年增加,主要以中和药剂的支出为主。江浙地区环保要求非常严格,某些特殊地区要求氮磷完全实现零排放。该项目在江苏地区,原工艺配套的氮、磷处理达标排放水处理工艺已无法满足环保要求,最终选择用膜蒸馏设备将全场废水浓缩减量后,将剩余极少部分的浓水外送至危废处理中心,从而节省每年大量酸洗废水处理的运行费用。

项目规模为86m3·d-1,采用LEMON®膜蒸馏系统,原水TDS 0.4~0.6%,经LEMON®系统浓缩后,浓缩液TDS 可达到38~42%,全场酸洗废水减量80倍,仅剩余1m3浓缩液外送至为废处理中心。

系统运行全过程不需加药,节省大量中和所需的加药费用,同时每天可回收85 m3脱盐水,减少厂区其他用水工艺新鲜水的使用量。

系统采用铸造车间的85℃循环冷却水作为热源,为LEMON®膜蒸馏设备提供热源,系统能耗仅用2.5kWh·m-3,吨水运行费用约2元钱。

三、 LEMON®膜蒸馏技术特点

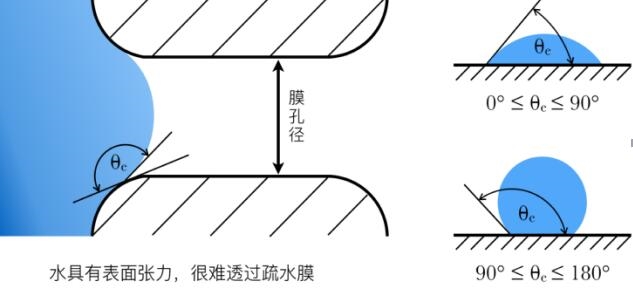

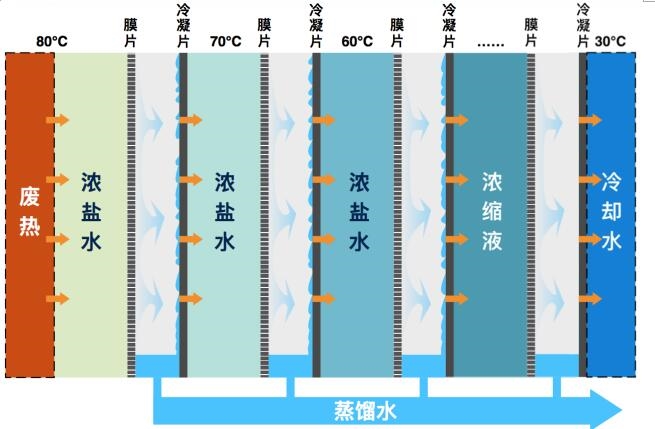

LEMON®低温非金属蒸发技术是废水脱盐工艺的一项带有革命性质的技术,该技术采用疏水微孔膜,以膜两侧蒸汽压差为传质推动力,废水中的水或挥发性组分以蒸汽的形式透过膜孔,并在膜的另一侧冷凝,从而实现盐水分离。

所谓疏水微孔膜是指液体与膜表面形成的张角≥90°,且≤180°,使液体在膜表面无法润湿阻塞孔道,挥发水分能全部通过膜,在膜的另外一侧冷凝,从而达到盐水中盐分与水的分离,盐水逐级浓缩减量。

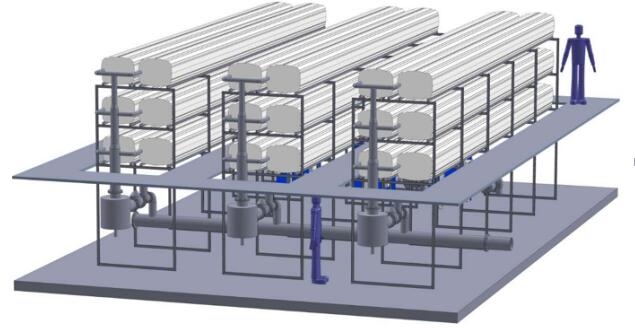

LEMON®技术在传统蒸发分离技术的基础上采用多效、循环、模块化设计等理念,基于热源低温驱动、运行的优势,吨水动力消耗低至2kW·h,设备过流部件全非金属材质,是现有金属材料蒸发的一项全新替代技术。既可用于低浓度含盐废水浓缩减量化,也可直接进行浓度含盐废水盐水分离,实现废水近零排放。

LEMON®低温非金属蒸发技术选用PTFE疏水膜,充分利用疏水膜透气原理,有效将水与溶解性污染组分分离,实现盐水脱盐,回收水资源,特别针对腐蚀性强,含有微量悬浮物的料液,具有出色的抗污染性和抗结垢性。中科瑞升设备系统集成化能力极大节省项目占地,提高系统自动控制水平,节省繁琐工作及降低人工接触污染风险。

1、耐腐蚀性强

现有蒸发分盐等工艺无法长期稳定运行,除能耗过高以外,设备腐蚀严重,后期维护成本过高,维护难度大等问题是技术无法大规模应用的关键。LEMON®技术的核心部件采用聚四氟乙烯(PTFE)或偏四氟乙烯(PVDF),设备整体过流部件采用非金属材质,对高浓度盐水及Cl-具有较好的耐受性,且设备轻便,运输方便,同时可进行在线清洗,无需复杂的后期维护工作,清洗后膜通量的恢复率可到99%。

2、低温驱动、动力能力低

LEMON®技术是在负压状态下使废水在低温环境达到近沸腾状态,最大程度提高水蒸气的扩散速率。同时, LEMON®技术可利用现场多种低品位废热,如80-90℃热水、热烟气、低压阀气、太阳能等,极大降低装置运行的动力消耗,吨水动力消耗低至2kW·h。

3、产水水质高

LEMON®技术原理基于蒸发原理,产水即为蒸馏水,水质好,电导率小于20μS·cm-1,挥发组分透过膜孔道,其他杂质不挥发组分在通道流动,因此避免水质突变带来堵膜风险,设备运行效率稳定,产水水质不受水质波动影响。

4、模块化设计

LEMON®技术采用模块化设计理念,可根据用户现场条件,自主调整模块排列序列及数量,特别是对用地有限的改造项目,合理调整模块排列组合方式,节省占地,亦可达到理想的盐水减量目的。

5、性能可靠

设备集成撬装,全自动化设计,设备根据工况需要随时启停,根据水质情况设置在线清洗间隔,保证设备整体通量及产水率。

四、 LEMON®膜蒸馏技术的行业拓展及技术前景

1、LEMON®技术在高盐废水中的应用前景

火力电厂的高盐废水主要以“循环冷却排污水和反渗透浓水为主”,该类水质具有盐分高、水量大等特点。目前水处理行业针对该类废水处理工艺呈多样化形式。投资少、技术可靠、工艺稳定、运行能耗低是电厂实现零排的必然选择。该类废水水量大,经过部分减量后,直接进入蒸发结晶系统,大规模蒸发设备的巨额投资以及较高的日常运维成本,让企业承受巨大压力。

在节能减排的原则下,LEMON®技术从源头解决火电厂零排放系统的尴尬局面,利用电厂企业的大量废热源,将该类废水浓缩减量。提高含盐废水浓度的同时,还可以回收高品质的蒸馏水,尽可能多的浓缩减量,不仅大规模减少蒸发结晶系统规模,同时降低整个零排放系统的运行能耗,是零排放系统推广应用的新方向。

2、 LEMON®技术在脱硫废水中的应用前景

脱硫废水一直是火电厂中难以攻克的难题,废水中的钙、镁等离子含量高、结构倾向严重,氯根含量高,设备腐蚀严重,同时,还含有大量重金属。传统处理工艺主要去除废水中的浊度、硬度和重金属,无法将水中盐分与水分离,无法满足脱硫废水零排放的要求。脱硫废水经过一般浓缩减量工艺处理后的废水,TDS可达到10万左右,LEMON®技术可以进一步减量、提浓,将废水TDS浓缩至25万以上,再与结晶系统实现脱硫废水零排放的目的。最大限度的减量,降低系统运行能耗。

3、 LEMON®技术在物料浓缩分离中的应用前景

LEMON®技术设备全系采用非金属材质,可在酸性或碱性条件下运行,可对三氯化铁、低盐度盐酸、硫酸等酸性废液进行减量浓缩回收。

替代部分蒸发结晶的生产工艺单元对化学原料液进行浓缩,降低系统运行能耗,资源循环利用。例如:氯化铵、氢氧化钠、硫酸锌、硫酸钠、硫酸铵、氯化镍、氯化镁等溶液的浓缩减量。在食品、发酵、制药行业中,如:谷氨酸、甘氨酸、维生素、大豆蛋白、葡萄糖酸钠,中药药液等原料液的低温浓缩提纯。

综上所述,在含盐废水浓缩、减量、脱盐领域,以及物料低温浓缩领域,LEMON®低温非金属蒸发技术具有很强的技术与经济可行性,应用前景广阔。

扫一扫在手机打开当前页

网站备案号:京ICP备14033273号-2

网站备案号:京ICP备14033273号-2